OJT

問題解決の8ステップ④「要因解析」を解説

監修者

安田 幸治

OJTソリューションズで、 お客様の改善活動と人材育成をサポ―トするエグゼクティブトレーナーをしています。トヨタ自動車にて42年間の現場経験、管理職の経験を経てOJTソリューションズに入社しました。モットーは「仲間に感謝」。時に愛犬に癒されながら、日々お客様の現場で感謝・改善・努力の毎日を過ごしています。

「問題解決の8ステップ」は、トヨタで実践される問題解決の思考法です。8つのステップを踏むことで、解決までのプロセスを着実に進めます。

- 問題の明確化:何が問題かを考える

- 現状把握:現状を理解する

- 目標設定:何を目指すか決める

- 要因解析:なぜ起きるか考える

- 対策立案:対策案を考える

- 対策実施:対策を実行する

- 効果確認:効果を確認する

- 標準化・再発防止:後戻りを防ぐ

論理的な思考による一連のステップを踏むことで、勘や経験による思い込みを排除し、効率的に問題を解決することができます。

参照記事:問題解決の8ステップとは?トヨタの問題解決プロセスを解説

本記事では、8つのステップの「要因解析」について詳細に解説します。

問題のプロセスを掘り下げて真因を考える

このステップでは、解決すべき課題を発生させている原因を徹底的に究明し、真の要因(=真因)を突き止めることが目的です。この真因を取り除くことによって、設定した目標を達成できます。

トヨタの現場では「真因をさがせ」という言葉が飛び交うほど、真因を考え抜くことが重視されています。問題が大きくなればなるほど、その原因として多くの要因が挙げられることがあります。しかし目の前の要因に安易に飛びついてそれらを取り除いたとしても、それが真因でなければ、一時的な解決にしかならず、問題が再発する可能性が高いです。

したがって、問題が発生した真因を徹底的に追究し、抜本的な解決を図ることが非常に重要です。

まずは多くの要因を洗い出す

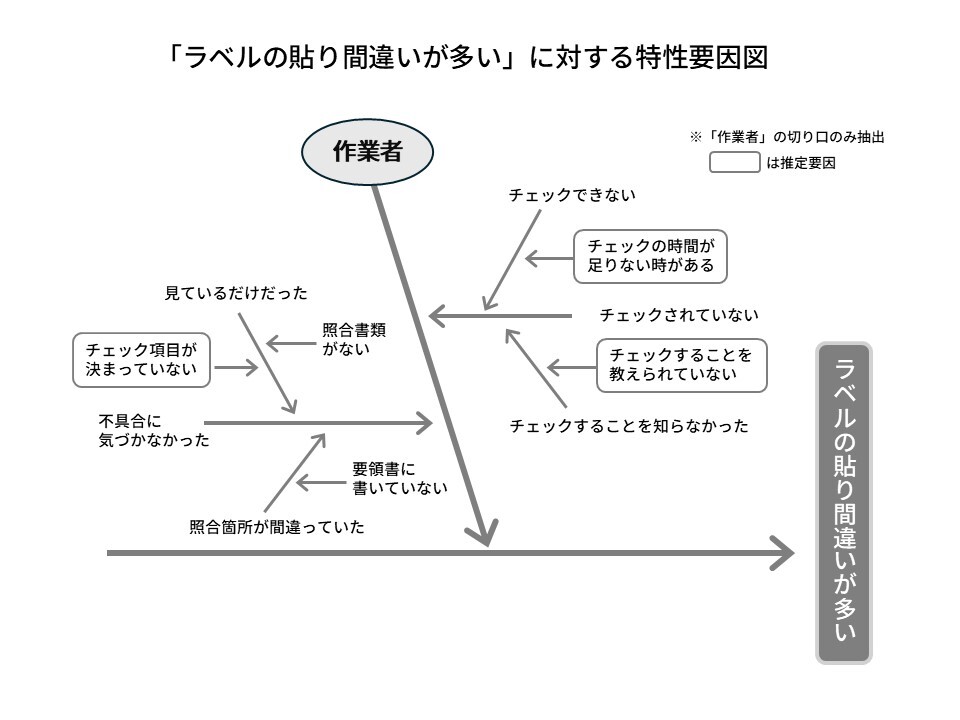

真因を考えるために、まずはできるだけ多くの要因を洗い出すことから始めます。問題解決のステップ②「現状把握」で明らかになった解決すべき課題は、「特性」と呼ばれますが、この「特性」と、その要因を整理するために、「特性要因図」というツールを使用します。このツールは形状から「魚の骨図」(フィッシュボーン)とも呼ばれています。

特性要因図の作成には、課題(特性)に対する直接的な要因となりそうな事実の洗い出しが必要ですが、このときに、要因を考えるための「切り口」をまず設定します。例えば、「ラベルの貼り間違いが多い」という課題の要因を洗い出す切り口としては、「作業者」「方法」などが考えられます。これらは特性要因図の大骨部分にあたります。

この大骨となる「切り口」を設定することが、特性要因図の作成における最初のポイントです。これにより、漏れなく要因を洗い出すことができます。4M(Man:人、Machine:機械、Material:材料、Method:方法)や、QCD(Quality:質、Cost:コスト、Delivery:納期)などの視点から考えると整理しやすくなります。

「なぜ」を繰り返して絞り込む

次に、それらの大骨から、さらに要因を深く掘り下げて中骨や小骨の部分を抽出していきます。この際に合言葉となるのが「なぜ」です。先程の例で「ラベルの貼り間違えが多い」という課題に対して、「作業者」の切り口から考えると、要因の一つに「チェックされていない」という事実が挙げられます。これを中骨として、さらに「なぜ、チェックされていないのが」を考えます。すると「チェックすることを知らなかった」「チェックができない」という小骨の要因が明らかになります。

またこの際、途中の小骨を「真因だ」と早合点せずに、最後まで絞り込んでいきます。トヨタに「なぜなぜ5回」という言葉があるように、真因にたどり着くまで「なぜ」を繰り返すことが大切です。例えば、「なぜチェックできないのか?」を絞り込んで「チェックの時間が足りないときがある」のように、真因となりうる要因まで絞り込んでいきます。

このように、特性要因図と「なぜなぜ5回」思考を組み合わせることで、問題の根源にある真因を深く掘り下げ、効果的な解決策を見出すことが可能になります。

真因の検証をする

特性要因図で要因を出し切ったあとには、真因となりそうな要因をピックアップして、真因かどうか検証をおこないます。このような真因となりそうな要因のことを、推定要因と呼びます。推定要因となりうるかは、3つのチェックポイントで判断します。

真因かどうかをチェックする3つのポイント

1つ目のポイントは、「その要因に手を打てば、問題が解決され、同じ成果をあげ続けられるか」です。ラベルの貼り間違えの例で言えば、「チェックの時間が足りない」という要因に手を打てばラベルの貼り間違えがなくなるという関係が成り立ちます。

2つ目のポイントは、「もう一度、『なぜ』を繰り返すと、問題が拡散しないか」です。例えば、「景気が悪い」「他社の調子が良い」など、現場で具体的な対策が特定しにくい要因は、真因でない可能性が高いです。

3つ目のポイントは、「因果関係が逆も成り立つか」です。要因の掘り下げとは反対に、「だから」でさかのぼっていきます。ラベルの貼り間違いの例でいうと、「チェックの時間が足りないときがある」だから「チェックできていない」というようにさかのぼることができます。

事実でとらえているか確認する

なお、「これが真因だ」という目星がついたら、現場を見て本当に真因であるかどうかを確認する必要があります。現場の状況やデータと一致して、はじめて「真因」と判断できるのです。

要因解析を効果的に進めるコツ

要因解析を進める際に、効果的に進めるコツが3つあります。

1つ目は、「これならできそう」で選ばないことです。誰もが困難をともなうものよりも、対策が簡単そうな真因を選びたくなりがちですが、「これならできそう」という対策につながる推定要因は、結果的に真因ではないことが多々あります。例えば、「企画プレゼンの採用率が低い」という課題に対する真因が「相手のニーズをつかんでいない」ことにあるにも関わらず、比較的簡単な「プレゼン資料の見栄えが悪い」ことを真因ととらえてしまうケースです。

重要なのは、「これならできそう」という視点ではなく、「これをやらなければいけない」という視点から真因を見極めることです。

2つ目は、他人や外部要因に責任転嫁しないことです。真因は、自分の責任の範囲内で問題解決に結びつけられるものであるべきです。景気の悪化や人事部の採用方針の悪さなど、他人や外部要因に責任を転嫁してはいけません。

仮に他部署や経営層を巻き込む必要がある場合でも、最終的には「自分たちができる行動」に落とし込めるかが重要です。

3つ目は、感覚的な要因に結びつけないことです。真因を人の「意識」や「意欲」といった感覚的な要因に結びつけてしまうケースも注意が必要です。例えば、「社員の意識が低い」「やる気がない」といった要因は、多くの場合、事実に基づかない推測に過ぎません。真因を追究する「なぜ」の問いかけは、必ず事実に基づいてつなげていかなければ、あらぬ方向に拡散してしまいます。

もし「意識」や「意欲」が原因に見える場合でも、さらに「なぜ」を繰り返すことで、「作業のやり方をきちんと教えていない」といった具体的な真因にたどり着く可能性があります。

また、チームや部署で問題解決に取り組む際には、「なぜなぜ5回」の思考プロセスをメンバー全員で明確に共有しておくことが重要です。経験豊富な管理職は、真因へとつながる因果関係のステップを飛ばして対策を立ててしまいがちですが、これではメンバー全員が問題解決の意図を理解・納得できません。

思考プロセスを埋めることで、メンバーは「この対策をとれば問題が解決する」と心から「腹落ち」し、主体的に活動に取り組むことができます。

まとめ

問題解決における「要因解析」は、問題の真因を突き止め、効果的な対策を導くためのステップです。

特性要因図などのツールを活用し、課題の背景にあるさまざまな要因を網羅的に洗い出します。次に「なぜ」を繰り返す「なぜなぜ分析」を通じて、要因を深掘りし、真因を絞り込みます。

抽出した推定要因が真因かどうかを検証し、見究める工程では、「これならできそう」という安易な視点ではなく、「これをやらなければならない」という視点が重要です。また、他責や感覚的な要因へのすり替えを避け、事実ベースでの検討を徹底することが、問題の再発防止につながります。

RANKING

人気記事ランキング

-

重大災害を防ぐ「STOP6活動」とは?注意すべき6つの危険源や対策例を紹介

2024.09.27 -

問題解決の8ステップとは?トヨタの問題解決プロセスを解説

2025.04.25 -

トヨタ式の仕事の教え方!4段階の手順と6つの基本を解説

2025.01.17 -

問題解決の基本となる「発生型問題解決」と「設定型問題解決」とは?問題解決力の重要性も紹介

2024.09.27 -

自工程完結とは?品質を工程で作り込むしくみ

2024.09.11

RELATION

関連記事

-

TPM活動とは?8本柱・16大ロス・自主保全7ステップまで徹底解説

2026.01.29 -

QCDSとは? 優先順位、QCDとの違い、Sの意味(Safety/Service)を解説

2025.12.22 -

改善が進む職場を作る!現場リーダーが実践すべき3つのポイントとは?

2025.09.19 -

安全な職場を作るには「自覚」と「リスク評価」が重要!取り組み方やポイントを解説

2025.04.11 -

段取り改善で設備を使い切る!5つの改善ステップを解説

2025.04.04 -

オフィスワークの「ムダ」を発見!視える化のコツと実践方法を解説

2025.03.28

PAGE

TOP